- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

关于做PBGA封装时采用SMD还是NSMD的考虑

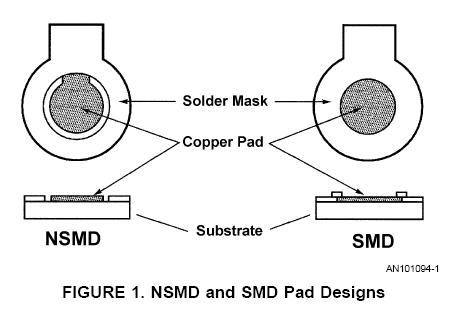

Two types of land patterns are used for surface mount packages:

(1) Solder mask defined (SMD) pads that have the solder

mask opening smaller than metal pad and (2) Non-solder

mask defined (NSMD) pads that have the metal pad smaller

than the solder mask opening.

阻焊层限定(Solder-Mask Defined,SMD)。阻焊层开口小于金属焊盘。电路板设计者定义形状代码、位置和焊盘的额定尺寸;焊盘开口的实际尺寸是由阻焊层制作者控制的。阻焊层一般为LPI (可成像液体感光胶)的。

非阻焊层限定(Non-Solder-Mask Defined,NSMD)。金属焊盘小于阻焊层开口。在表层布线电路板的NSMD焊盘上,印刷电路导线的一部分将会受到焊锡的浸润。

电路板设计者必需考虑到功率、接地和信号走向的要求在NSMD与SMD焊盘之间选择一种。特殊的微过孔设计可能避免了表面走线,但是需要更先进的制板技术。一旦选定,UCSP焊盘类型就不能混合使用。焊盘和与其连接的导线的布局应该对称以防止偏离中心的浸润力。

选择UCSP焊盘类型时一些需要考虑的因素如下:

蚀刻铜导线的过程能够得到更好的控制,与使用SMD焊盘时的阻焊层蚀刻相比,NSMD是更好的选择。

SMD焊盘可能使阻焊层交叠的地方产生压力的集中,这将导致压力过大时焊点破裂。

根据PCB上铜导线及其它空地的制作规则,NSMD焊盘可以给PCB上的布线提供更多的空间。

与SMD焊盘相比,NSMD更大的阻焊层开口为UCSP元件的贴放提供了更大的工作窗口。

SMD焊盘能够使用更宽的铜导线,在与电源和地层的连接中具有更低的电感。

Maxim在温度循环测试中使用NSMD设计。

一般地,假设NSMD PCB设计中的基底铜箔厚度为1/2或1 oz. NSMD圆形铜焊盘的直径为11 +0/-3 mils,其阻焊层开口为14 +1/-2 mils。为了防止焊料流失,信号导线在与NSMD铜焊盘的连接处应该具有瓶颈形状,其宽度不超过与之连接的NSMD焊盘半径的1/2。使用最小的4 mil - 5 mil导线宽度设计就能实现这一目标。这种颈状导线与元件焊盘的连接应该是对称的以防止回流焊接时不平衡的浸润力造成元件的位移。为防止焊接短路,邻近焊盘之间的铜导线都必须被阻焊层覆盖。阻焊层开口的公差和对表面铜层的对准是十分关键的,不同的商家提供的电路板在这些方面有所不同。阻焊层细条(开口之间的窄带)的宽度应满足PCB制造规则以避免断裂。

对于SMD PCB布局设计,表层铜箔的厚度并不重要。为防止焊点的塌裂从而降低UCSP焊点的可靠性,SMD阻焊层开口最大应为12 mils。铜焊盘宽度应满足PCB制作规则中对最小间距和与阻焊层最小交叠的要求。当改换一家新的PCB制造商时,应对阻焊层的制作是否合格进行检测,保证阻焊层的质量和焊点的可靠性满足用户的最低要求。

为了使阻焊层最佳地附着在基材上并使阻焊层下面靠近焊盘的边沿处对焊锡的毛细吸引作用最小,在电路板规范中需要使用一种裸铜覆盖阻焊层(SMOBC)工艺。不要在电镀金属上覆盖阻焊层,因为这会产生阻焊层对电镀金属不可预知的附着效果导致在表面装配回流的过程中软化焊锡损坏阻焊层边沿。

PCB焊盘的金属涂复层会影响到装配产出率和可靠性。关于焊盘涂复层,需要注意以下几点:

铜焊盘应该涂上有机可焊防腐层(OSP)。OSP一般比镀金要便宜而且焊点更可靠。

如果不使用铜焊盘/OSP,无镀镍或沉金是另一种可接受的选择,因为它可以把镀金层的厚度限制在20微英寸以内。镀金层的厚度必须小于0.5微米否则将造成焊点的脆弱,降低焊点的可靠性。

即使镀金比铜焊盘OSP涂层或沉金处理更便宜或更容易实现,也不要使用这种方法,因为在处理过程中镀金层的厚度很难保持一致。

HASL (热风焊锡整平)涂复层技术不能用于UCSP元件,因为无法控制焊料的用量和外层形状。

Maxim建议在UCSP装配中使用焊膏。在大多数PCB板面设计资料库中,板面设计者会提供Gerber图形文件用于制作焊膏模板。此时应该请SMT (表面安装技术)工程师复查一遍焊膏开孔布局设计,确保与焊膏印刷工艺的兼容性。PCB设计者能够通过关注焊膏模板开孔的布局帮助优化装配的产出率。对于某些具有有限的球阵列规格的小型UCSP器件,即球阵列为2x2、3x2和3x3,为了尽量减少焊锡的短路,比较好的方法是将锡膏沉积的位置从UCSP锡球的位置偏移0.05mm,将模板开孔的间距从0.50mm增加到0.55mm,对于2×2阵列要增加到0.60mm (具体的尺寸见图8)。焊盘和阻焊层开口不需要任何变动。对于较大的球阵列规格(即4x3、 4x4、 5x4以及更大的尺寸),外围行、列的锡膏开孔需要偏移。可能的话,内部(非最外围)的焊膏沉积开孔要向球阵列节点密度较稀的方向偏移。

Cadence Allegro 培训套装,视频教学,直观易学

上一篇:求救:allegro定义命令问题,谢谢

下一篇:OrCAD 原理图时要注意的问题