- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

大尺寸反射镜高精度光学镜面Ni-P过渡层的制备方法

摘 要:为了解决高精度光学系统中铝合金、铍反射镜易钝化、难加工的问题,采用自催化镍-磷合金作为过渡层后进行抛光的方法得到了高精度光学镜面.采用该方法所得到的镍-磷合金过渡层厚度为 85 μm,磷质量分数为 11.88%,镀层显微硬度为 730 MPa.镍-磷合金过渡层与反射镜结合牢固、耐蚀性较好,可通过±200 ℃热震试验及 96 h 中性盐雾试验检测,适用于进行古典法抛光.经抛光后反射镜面形精度均方根值(RMS)为 0.049λ(面形检测波长λ为0.632 8 μm),表面疵病等级为Ⅳ级,能够满足光学系统的要求.

由于铍的热膨胀系数低、导热率高、比刚度大,有良好的动态性能;铝合金的加工性能好、尺寸和形状稳定性好,铍和铝合金常用于空间相机及各类光学系统[1-3].为了满足对提高观测分辨力、提高成像质量、减少能量损失等方面的要求,某些反射式光学系统中的核心部件——铍基或铝基主反射镜应达到面形精度均方根值(RMS)<λ/20(面形检测波长λ=0.632 8 μm),表面疵病等级应达到Ⅳ级.目前光学加工行业对得到超光滑光学表面的各种加工方法进行了广泛的研究[4-5],但由于技术难度高、加工尺寸有限等原因而无法普遍应用.因此,研究适用于大口径铍、铝反射镜光学加工的过渡层对光学仪器的设计和应用具有重要意义.而自催化镍-磷合金镀层具有硬度高、厚度均匀、抗腐蚀能力强和耐磨性好等特点,已应用于不同的领域[6].在铍、铝反射镜表面采用镀覆自催化镍-磷合金镀层,然后在镀层上进行抛光以达到光学要求的面形是一种行之有效的方法.笔者研究了一次性得到质量优异、厚度超过 80 μm 的自催化镍-磷合金过渡层、然后经光学抛光达到高精度光学镜面要求的加工方法,解决了铍、铝反射镜的光学加工问题. 该方法已先后应用于卫星、太阳模拟装置、高精度跟踪捕获系统等项目中铍、铝基主反射镜的加工制造.

1 试 验

1.1 反射镜高精度光学镜面加工过程

铍反射镜尺寸为边长为 100 mm 的六角形镜体,铝合金主反射镜的基体材料为 2A12,其尺寸为Φ 810mm×60 mm.反射镜镀前表面粗糙度 Ra=1.6.反射镜高精度光学镜面加工过程为:化学除油→清洗→浸蚀→清洗→浸锌→清洗→50%硝酸退膜→清洗→二次浸锌→清洗→自催化镍-磷合金→清洗→时效→古典法抛光反射镜镜面.

由于铍和铝的电极电位为负,在空气中,表面会迅速形成氧化膜,在镀液中生成浸镀层,将影响镀层与基体的结合力.而锌层是自催化镀层的良好过渡层[7],采用浸锌处理以保证结合力是一种有效的方法.铍或铝反射镜浸入相应浸锌溶液后,表面氧化膜发生溶解,然后发生置换反应——锌原子取代镜体表层的铍或铝原子,置换出的锌原子能够均匀地覆盖于镜体表面并使镜体表面的相对电位变得较正,改善了镜体与镀层的结合力.第 1 次浸锌时通过浸蚀除去反射镜表面氧化层,得到较粗大的晶粒. 采用硝酸溶液溶解部分浸锌层后进行二次浸锌,二次浸锌所得锌层晶粒更细小[8-9],可使反射镜表面充分活化,进一步提高镀层与反射镜的结合力.

由于古典法抛光过程中对设备投入要求较少,易满足不同口径反射镜的研制和生产需求,因此,为达到高精度光学镜面,镀后对过渡层采用古典法抛光反射镜镜面.采用古典法抛光时,为保证抛光质量,层应具有如下特点:镀层与镜体的结合力强,抛光过程中在抛光磨削力的作用下不脱落;镀层耐蚀性、耐磨性和研磨相对硬度高,耐抛光液中弱酸和弱碱的蚀,能适应古典法抛光时间较长的特点.即实际生产中镀液应能在反射镜上沉积出满足抛光要求的镀层.具体方法为使用环形抛光机抛光反射镜镜面;用校正盘控制环形抛光模的面形;用工件夹持器减少反射镜边缘的面形误差.先用粗磨料 Cr2O3粗抛光,再用细磨料抛光达到要求的面形精度.

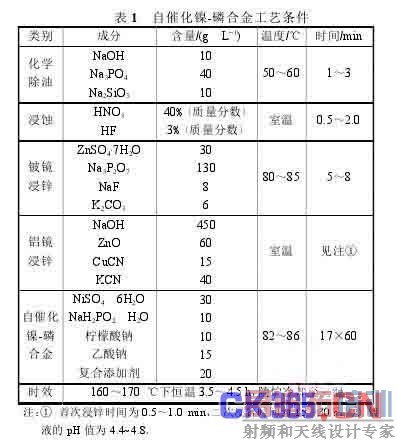

所用溶液成分及工作条件见表 1.为保证沉积过程中镀液浓度稳定,采用连续过滤装置及搅拌装置对镀液进行过滤和搅拌,每隔 2 h 分析镀液化学成分及含量,并依分析结果进行补充.

1.2 过渡层检测方法

1.2.1 镀速

沉积速率μ(m/h)定义为自催化镍-磷合金前后试样尺寸变化量(μm)除以施镀时间(h).

1.2.2 镀液稳定性

用氯化钯试验法测量镀液稳定性.取镀镍后的溶液 50 mL 在 60 ℃下水浴恒温,加入 1 mL、100mg/L 的氯化钯(PdCl2)水溶液至镀液中,记录自注入氯化钯溶液至自催化镍溶液中出现混浊的时间(s).

1.2.3 镀层硬度

按照 ASTM B 578-80 规定的方法,采用 HX-1 型显微硬度计测量镀层的显微硬度,载荷 100 g,测 5个点,取其平均值.

1.2.4 镀层耐蚀性

按照 GJB150.11-86(盐雾试验)规定的方法检测,检测周期为 96 h.

1.2.5 镀层结合力

镀层结合力用热震法测定. 将试样在 200 ℃炉中恒温 120 min,取出后迅速放入液氮( 196 ℃)中淬火,反复进行,观察镀层有无起泡、起皮、脱落等现象,然后检测其耐蚀性,观察镀层是否有起皮、剥离等现象,综合判断镀层与基体的结合力.

1.2.6 镀层耐磨性

镀层耐磨性测试在 M-2000 型磨损试验机上进行,负荷 300 N,转速 400 r/min,时间 2 h.用分析天平测量试样的磨损量作为耐磨性的考核指标.

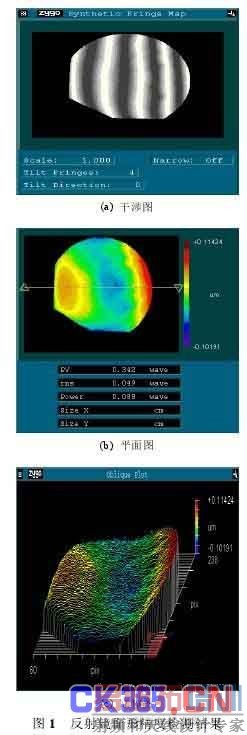

1.2.7 反射镜镜面的面形

用 ZYGO 干涉仪检测面形.标准镜头口径为150 mm,检测波长λ为 0.632 8 μm,在减振平台上检测.表面疵病等级按 GB1185-2006 标准检验.检查时以黑色屏幕为背景,光源为 36 V、100 W 的普通白炽灯泡,用 4 倍放大镜观察.

2 结果及讨论

2.1 反射镜面形检测

通过 ZYGO 干涉仪检测,加工后反射镜面形精由图 1 可见,经过古典法抛光后,反射镜面形质量合格,已达到设计要求.

2.2 镀层硬度、结合力及耐蚀性检测

镀层显微硬度为 730 MPa.同槽同材质试样经50 次热震试验后仍未出现任何异常状况.经热震试验后的试样立即进行 96 h 中性盐雾试验后观察,镀层未出现起皮和开裂现象.上述检测说明自催化镍-磷合金镀层硬度结合力、耐蚀性良好,适用于作为抛光的基础.

2.3 自催化NI-P合金过程中工艺参数的影响

根据铍、铝基反射镜材料特点及合金成分对镀层的影响[10],采用稀土金属 Ce 盐和有机酸钠盐作为添加剂.复合添加剂在自催化镍过程中主要起到稳定镀液、提高镀层耐磨性的作用,同时可改善镀层性质、增加光泽和防止产生针孔,为减轻后续抛光工作量奠定基础.而镀液中硫酸镍、次磷酸钠、柠檬酸钠和乙酸钠是广泛应用的主盐,其单独反应机理见文献[11-12],本文主要讨论上述主盐与复合添加剂共同反应时的机理.试验过程中除所讨论因素外,其余条件均按表 1 执行.

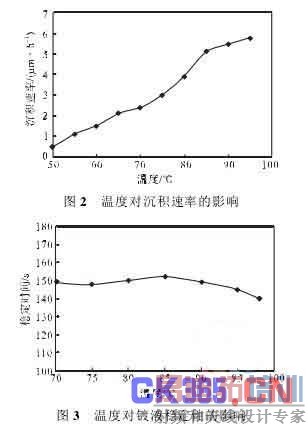

2.3.1 温度对沉积速率和镀液稳定性的影响

温度对沉积速率和镀液稳定性的影响如图 2 和图 3 所示.

从图 2 可以看出,镀层沉积速率随着温度升高迅速增快.从图 3 可以看出,温度超过 90 ℃后,镀液稳定性由 149 s 降至 140 s.镀液稳定性略有下降,而且此时所得镀层表面有小颗粒夹杂在镀层中,镀层质量较差,因此沉积温度应控制在 90 ℃以下.温度对沉积速率、溶液稳定性产生上述影响的原因是由于温度升高时镀液中各种离子扩散速度加快、反应活性增强,促进了镍离子的还原,沉积速率也随之加快.但温度过高时反应过快,镍离子沉积过程中易出现亚磷酸 氢 根 离 子 ( HPO32 ) ,增 加 H+析 出 ,发 生Ni2++H2PO2 +H2O → HPO32 +3H++Ni 反应,镀液pH 值易发生变化,反而影响镀层的沉积速率;而且HPO32 与 Ni2+形成的 NiHPO3沉淀溶解度较小,易导致镀液混浊,附着于反射镜表面时形成小颗粒,从而影响镜面镀层质量,并在溶液中诱发还原反应,降低溶液稳定性.

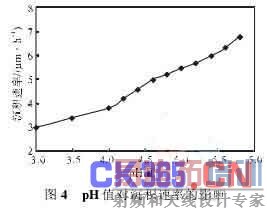

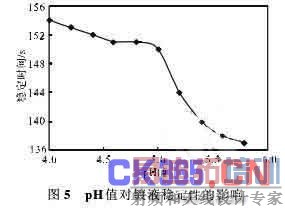

2.3.2 pH 值对沉积速率和镀液稳定性的影响

pH 值对沉积速率和镀液稳定性的影响如图 4 和图 5 所示.从图 4 可以看出,随着 pH 值升高,镀层沉积速率显著增快.从图 5 可以看出,pH 值高于 5 时,镀液稳定性迅速由 150 s 降至最低点 137 s,此时镀液已无法满足长时间沉积的要求.

pH 值增大时镀液中氢离子浓度下降,活度也下降,使次磷酸根的氧化电位及总氧化还原反应过程的电位升高,还原能力增强,沉积速率因而升高.虽然用控制 pH 值的方法可以提高沉积速率,然而 pH 值过高不仅会降低次磷酸盐的利用率、加速析氢反应,而且亚磷酸盐溶解度降低,亚磷酸镍沉淀析出后易导致镀液的自然分解.同时 pH 值过高时,由于 H2PO2的催化反应(仅在反射镜表面进行的反应)变成自发性的均相反应(反应在镀液本体内部可进行,不需要在反射镜表面进行)而导致镀液分解,因此,pH 值大于 5 时镀液稳定性迅速下降.

在实践中发现,温度低于 70 ℃或 pH 值低于 3时反应基本停止,已无应用价值.综合考虑镀层沉积速率和镀液稳定性,最佳工作范围应为温度 82~86℃、pH 值 4.5~4.8.

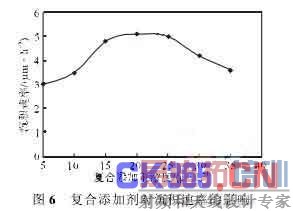

2.3.3 复合添加剂对沉积速率的影响

镀覆 17 h 后测得镀层平均厚度为 85 μm,计算得出镀层沉积速率约为 5 μm/h.复合添加剂质量浓度对沉积速率的影响如图 6 所示.

从图 6 可以看出,复合添加剂浓度低于 15 g/L时,复合添加剂浓度增加可提高沉积速率,浓度在15~25 g/L 范围内沉积速率变化较小,浓度继续提高时沉积速率反而下降.从动力学角度分析,产生上述现象的原因是复合添加剂吸附在基体表面后,改善了镀液的稳定析出电位和阴极过电位,并提高了基体的活性,为次磷酸根释放活性原子氢提供更多的激活能,从而促进了镀层的加速沉积.图中所示复合添加剂含量过高时沉积速率反而下降,其原因为由于镍离子在水溶液中会按一定的配位数(一般为 4 或 6)与水分子结合,水合镍离子中的水分子将被络合剂的离子或分子取代,形成镍铬合物.镍离子的性能由于络合而被改变,并且镍离子的沉积速率与镍络合物离解成游离镍离子的速度成正比,即自催化镍-磷合金的沉积速率与络合物的稳定常数成反比.同时当加入量过高时,大量的复合添加剂吸附在基体的表面会屏蔽表面活性中心,使次亚磷酸根离子在催化活性表面上的吸附受到阻碍,限制了催化反应的进行,使沉积速率降低.

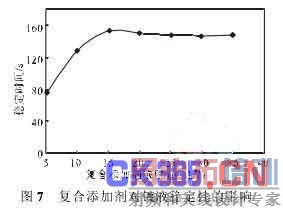

2.3.4 复合添加剂对镀液稳定性的影响及其热力学分析

复合添加剂质量浓度对镀液稳定性的影响如图7 所示.从图 7 可见,镀液最长稳定时间为 150 s.复合添加剂浓度低于 15 g/L 时,镀液稳定性随复合添加剂含量的增加而迅速由 75 s 提高至 150 s,在此过程中镀液逐渐变得稳定;但含量超过 15 g/L 时稳定性不再继续提升,并发生小幅度下降.产生上述现象的原因是在镀液中复合添加剂的多官能配体酸可以与镍离子、次磷根等成分形成稳定的络合物,起到络合剂、缓冲剂的作用.络合剂在溶液中电离后形成酸根、游离态的酸、氧和其他元素,然后与镍离子形成共同配价键连成一个具有封闭环的镍螯合物,不易与亚磷酸根离子反应生成亚磷酸镍沉淀,促使镀液更加稳定,故加入复合添加剂会使镀液中游离 Ni2+离子浓度下降,抑制沉积过程中产生的亚磷酸镍沉淀,提高镀液稳定性,且形成的络离子的稳定性较适宜,可改善镀液稳定性.因此镀液中复合添加剂含量由 5 g/L增加至 15 g/L 时,会迅速发生络合反应,提高了镀液稳定性.而含量继续增加时由于镀液中各种离子已充分形成络合物,所以不会继续提高镀液的稳定性.Xin、William和Zhang等[13-15]曾用 GCSG、扩散模型等描述稳定剂的作用,但由于未能区分不同稳定剂的影响及未考虑稳定剂的吸附类型,无法解释本文采用的复合添加剂的稳定机制.对于本文采用的复合添加剂对镀液稳定性影响的建模应进一步地研究.

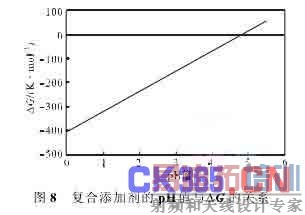

添加剂的稳定作用除了与自身成分、镀液配制情况和零件表面状态有关外,与温度、pH 值也密切相关.根据 Clausius-Clapeyron 公式[16],添加剂中部分成分吸附时放热,则吸附作用与温度呈负相关;吸附时吸热,则吸附作用与温度呈正相关.添加剂不同成分在反应过程中的热力学配位平衡及自由能 G 分别为[17]

式中:K 为电离常数;R 为标准气体常数;T 为热力学温度;pH 为pH 值.根据复合添加剂中主要成分的电离常数,代入式(1)~(4),温度为 85 ℃,得出 pH值与自由能关系见图 8.由图 8 可以看出,当 pH 值大于 4.8 时, G>0.由热力学可知,此时络合反应无法进行,即复合添加剂无法与镍离子发生络合.

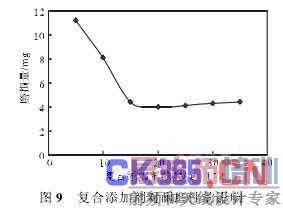

2.3.5 复合添加剂对镀层耐磨性的影响

复合添加剂对镀层耐磨性的影响如图 9 所示.从图 9 可知,随着镀液中复合添加剂质量浓度的增加,镀层的磨损量下降、耐磨性升高,当复合添加剂质量浓度达到 15~25 g/L 时,磨损量最小、耐磨性最好;但当复合添加剂浓度继续增加时,镀层磨损量有增加的趋势.这是因为随着镀液中复合添加剂的加入,配合镀液中其他组分,降低了镀液中游离水合镍离子的浓度.虽然稀土元素并不参与沉积,但稀土元素具有独特的未满的4f电子亚层结构和化学性质,且电负性低,是较强的内吸附元素,在反应过程中能优先吸附于铝基体表面晶体生长的活性点上,降低表面能,提高形核速率,加速镍离子以微晶形式的还原,加速在基体表面形核、抑制晶体的生长,形成了微晶结构的镀层,促进非晶组织的形成,使镀层结晶细化.同时,随着稀土元素加入量的增加,镀层的宏观孔洞逐渐减少,因而提高了镀层的耐磨性.但含量过高时,沉积速率较低,镀层粗糙,耐磨性反而下降.

3 结 语

通过在反射镜表面沉积平均厚度为 85 μm、平均磷含量为 11.88%(质量分数)、镀层显微硬度为 730MPa 的镍-磷合金过渡层后进行光学抛光的方法,解决了铍、铝反射镜的高精度光学镜面加工问题.该过渡层在±200 ℃内与反射镜具有良好的结合力,可通过 96 h 中性盐雾试验检测.

采用古典法对过渡层进行光学抛光后的反射镜面形精度均方根值(RMS)为 0.049λ(其面形检测波长λ=0.632 8 μm),表面疵病等级Ⅳ级,已达到反射镜要求的光学指标.目前此加工技术已应用于各项目光学反射镜的加工,为完成更大口径铍、铝基反射镜的处理提供了技术保障,具有良好的应用前景.

参考文献:

[1] Bell J L, James L B, Milutin P. Design and analysis of aberyllium three-mirror anastigmat telescope for the Japa-nese advanced meteorological imager (JAMI)[J].-SPIE, 2005, 5658:91-102.

[2] 袁 立.大口径轻型红外扫描镜技术的研究[J].光学技术,2001,27(6):537-538, 540.Yuan Li. Research on the big lightened scan mirror for IRdetectors[J].Optical Technique,2001,27(6):537-538,540(in Chinese).

[3] 宋立强,杨世模,陈志远. 空间太阳望远镜中铍摆镜的有限元分析与应用[J].光学 精密工程,2007,15(11):1704-1711.Song Liqiang, Yang Shimo, Chen Zhiyuan. Finite ele-ment analysis and application of beryllium tip-tilt mirrorin sPACe solar telescope[J].Opt Precision Eng, 2007,15(11):1704-1711(in Chinese).

[4] 周 林,戴一帆,解旭辉. 光学镜面离子束加工的可达性[J].光学 精密工程,2007,15(2):161-166.Zhou Lin, Dai Yifan, Xie Xuhui. Machining reachabilityin ion beam figuring [J].Opt Precision Eng,2007,15(2):161-166(in Chinese).

[5] 高宏刚,曹健林,朱 镛,等. 超光滑表面及其制造技术的发展[J].物理,2000,29(10):610-614.Gao Honggang, Cao Jianlin, Zhu Yong, et al. The devel-opment and application of ultra-smooth surfaces[J].-Physics,2000,29(10):610-614(in Chinese).

[6] Haidu J. Electroless plating: The past is prologue[J].Plating and Surface Finishing, 1996, 29(9): 36-38.

[7] Sharma A K, Bhojaraj H. Electroless nickel and goldplating on titanium alloys for space applications[J].Metal Finishing, 1992,90(7): 23.

[8] Ng Wei Chin, Ko Tze Man, Chen Wiliam, et al. Effects ofimmersion zincation to the electroless nickel under-bumpmaterials in microelectronics packaging[C]// Proceed-ings of the Electronic Packaging Technology Conference.Singapore, 1998,8(10):89-94.

[9] 黄晓梅,张密林. 浸锌条件对铝合金浸锌层显微组织的影响[J].电镀与精饰,2008,30(2):34-37.Huang Xiaomei, Zhang Milin. Effect of process condi-tions on the microstructure of the immersion zinc layeron aluminium alloys[J].Plating and Finishing, 2008,30(2):34-37(in Chinese).

[10] Zhang B W, Xie H W. Effect of alloying elements onamorphous formation and corrosion resistance of elec-troless Ni-P based alloys[J].Materials Science and En-gineering A,2000,281(1):286-291.

[11] Rao Chepuri R K,Trivedi D C.Chemical and electro-chemical depositions of platinum group metals and theirapplications [ J ] .Coordination Chemistry Reviews,2005,249(5/6):613- 631.

[12] 王徐承,蔡文斌,王卫江,等. UV-Vis 光谱法表征化学镀 Ni-P 合金镀液中活性配合组成[J].光谱学与光谱分析,2004,24(7):837-840.Wang Xucheng, Cai Wenbin, Wang Weijiang, et al. UV-Vis spectrometric characterization of the composition ofactive complex in the Ni-P plating solution [J].Spec-troscopy and Spectral Analysis, 2004, 24(7):837-840in Chinese).

[13] Yin X,Hong L,Chen B H,et al. Modeling the stabil-ity of electroless plating bath-diffusion of nickel colloidalparticles from the plating frontier[J].Journal of Col-loid and Interface Science,2003,262(1):89-96.

[14] William J Hunt, Charles F Zukoski. Consistent surfacepotentials from bulk suspension properties[J].Journalof Colloid and Interface Science,1977, 195(8):32-41.

[15] Zhang S, De Bates J. Stabilizer concentration and localenvironment: Their effect on electroless nickel plating ofPCB micropads[J].Journal of the ElectrochemicalSociety,1999, 145(8): 2870-2875.

[16] Nicholson D, Parsonage N G. Computer Simulation andthe Statistical Mechanics of Adsorption [ M ]. NewYork:New York Academic Press Inc,1982.

[17] 缪文桦,陈立庄,高延敏.化学镀镍过程中热力学分析[J].全面腐蚀控制, 2004, 18(3):20-22.Miao Wenhua, Chen Lizhuang, Gao Yanmin. Analysis ofthermodynamics in electroless Ni-P plating process[J].Total Corrosion Control, 2004, 18(3):20-22(inChinese).

作者简介:姜 伟(1975— ),男,学士,工程师.

通讯作者:姜 伟,jw0313@163.com.

上一篇:斜入射干涉检测大口径碳化硅平面反射镜

下一篇:医用翻身床设计