- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

生产物流条码数据采集与控制系统的设计

0 引言

面临日益激烈的市场竞争,许多制造型企业实施了ERP、SCM等信息化管理系统来帮助企业提升管理水平,增强企业应对竞争和变化的能力。然而,企业信息化管理系统应用的好与坏,重要的一条就是保证生产物流静态、动态数据的准确性和及时性[1]。目前国内大多数制造企业的生产流程都是由操作工手工完成,工作量大、容易出错,而且不能及时反应生产资源在生产线上的流动状况[2],不能及时处理生产过程中出现的实时事件。如何提高生产线的运行效率,确保生产计划执行的实时性和灵活性,已成为很多制造企业急需解决的问题。

本文根据国内条码技术的发展及制造企业的实际要求,研究并设计了一种新型的生产物流条码数据采集与控制系统。该系统采用先进的条码技术、通讯技术和自动控制技术,使生产过程中繁重的人工抄写录入工作变得方便、迅速、准确,能及时处理生产过程中发生的实时事件,提高生产线的工作效率和产品质量。

1 系统总体方案

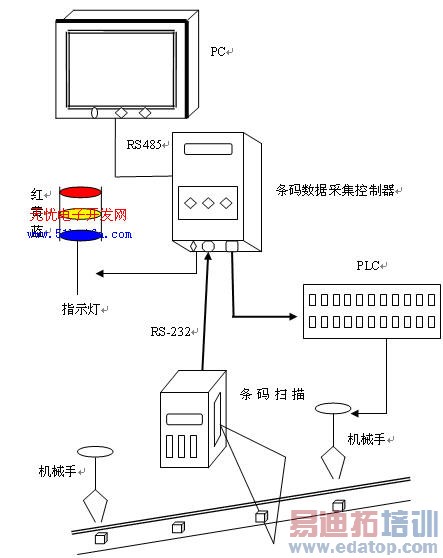

生产物流条码数据采集与控制系统作为企业信息化管理系统的一部分,向上为ERP等企业信息化管理系统提供详细、准确的生产资源信息,向下为各生产现场提供所需的生产资料来源[3]。结合实际生产需要,本文设计的系统总体方案如图1所示。系统由生产线、条码扫描器、条码数据采集控制器、PLC控制器、机械手和PC机组成。其工作过程为:条码扫描器扫描生产线上的工件条码,并将条码数据通过RS-232串口传送给条码数据采集控制器,数据采集控制器对其进行解码,并根据解译出的控制码控制继电器动作,继电器输出信号驱动PLC控制器,由PLC控制机械手执行不同的操作。此外,条码数据采集控制器同时将采集的条码数据通过485总线传到上位机ERP等企业信息化管理系统。

图1 系统总体框图

Fig.1 The overall block diagram of the system

2 系统硬件设计

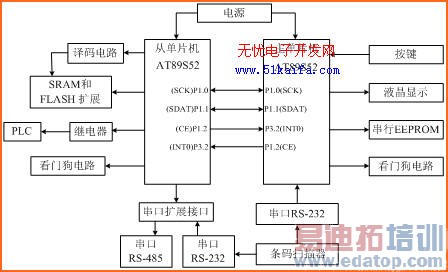

根据系统功能要求,本文设计的系统硬件原理框图如图2所示,采用两片AT89S52单片机和PLC作为控制核心,两片单片机以主、从方式工作。主单片机用于数据采集与人机交互,从单片机用于数据处理、存储与控制。主、从单片机之间通过4线串行通讯交换数据。人机交互由4个功能键和一个液晶显示屏实现。系统扩展一片串行EEPROM,主要用于存储串口波特率、条码长度、控制码位置、继电器延迟时间、继电器取消时间、八个通道控制码和工作模式等参数,用户可以通过功能键设置这些参数,并显示在液晶屏上,同时主单片机将设置好的参数传送给从单片机,从单片机对其进行解码后控制继电器动作并将数据存储在FLASH,此外,从单片机还可通过RS-485串口将数据传送给PC机。

图2系统硬件原理框图

Fig.2 The block diagram of the system hardware theory

2.1双机串行通讯

主、从单片机之间的通讯有两种方式。一种为并行通讯,这种方式需要各自8个I/O口,这样会占用系统很多的资源,显然是不能满足我们的控制要求的。另一种为串行通讯,它们之间连接只需要各4个I/O口,占用系统资源少,接口简单,可靠,是比较理想的选择。具体线路连接见图2。双机串行通讯通过四根连线实现:SCK、SDAT、CE、INTR。CE用作中断请求信号输出端,当此引脚出现负跳变时,两处理器之间能进行数据交换。SCK为时钟输入端,当进行数据传送时,此引脚电平上升表示数据有效。SDAT为串行数据输入输出端。INTR为外部中断输入端,当对方数据准备好时,会申请中断,然后进行数据传送。

2.2人机接口电路模块

本系统设置键有四个,分别为ENT、ESC、UP和DOWN。ENT为确定键。当修改完参数时,按此键确定输入;ESC为退出键。当不保存修改时,按此键退出;UP为向上调整设置参数;DOWN为向下调整设置参数。当系统开机时,同时按ENT和ESC键,进入设置画面,其它时间不能修改参数。当任何一个键按下时,对应的单片机I/O口为低电平,此时经四输入与门会有一个下降沿产生,也就会向单片机申请外部中断,单片机在中断服务程序中进行按键判断,然后转对应的子程序。

本系统使用的液晶模块主控制驱动电路为HD44780(HTACHI)及其它公司全兼容电路,如SED1278(SEIKO EPSON)、KS0066(SAMSUNG)、NJU6408(NER JAPAN RADIO),它具有字符发生器ROM可显示192种字符,具有64个字节的自定义字符RAM,可自定义8个5×8点阵字符或4个5×11点阵字符。

2.3看门狗电路

如果“跑飞”的程序落到一个临时构成的死循环中,冗余指令和软件陷阱都将无能为力,这时可采取WATCHDOG(俗称“看门狗”)措施。

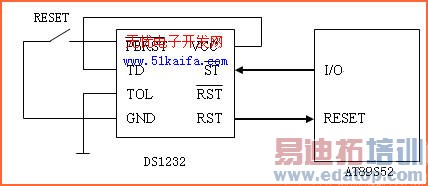

本系统使用的处理器AT89S52内部已经集成有看门狗[4],使用起来很方便。但是如果要达到看门狗的真正目的,系统必须包括一定的硬件电路,它完全独立于CPU之外。所以本控制器使用了外部看门狗电路,其电路如图3所示。系统采用的是DALLAS公司生产的DS1232芯片。DS1232集电源监测,手动复位和看门狗功能于一身。当TOL接GND时,电源电压降到4.75V以下复位系统。PBRST为手动复位信号,当它接地时输出复位信号。看门狗时间间隔有三种可选,当TD接地时为150ms,TD悬空时为600ms,TD接电源时为1.2s。ST为看门狗定时器复位输入信号,俗称“喂狗”信号,当ST出现下降沿时,复位看门狗定时器。单片机必须在固定的时间间隔内复位看门狗定时器,否则,看门狗定时器便会溢出,在RST/RST段输出对应的复位信号(RST为高电平,RST为低电平),使系统复位。

图3 看门狗电路

Fig.3 The watchdog circuit

2.4继电器控制电路

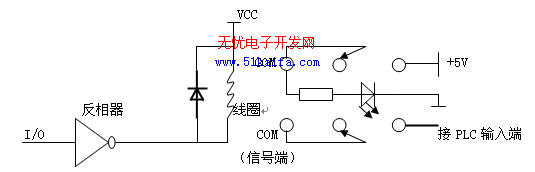

单路继电器控制电路如图4所示,当反相器输入为1,其输出为0,继电器线圈得电,常开按钮闭合,常闭按钮打开,此时发光二极管得电,PLC输入端接到COM(信号)端,也就是PLC收到信号开始动作。

图4 继电器控制电路

Fig.4 The relay control circuit

3 系统软件设计

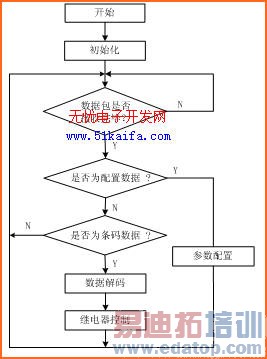

系统软件设计采用模块化设计方法,主要用C语言编程。系统软件包括主程序、初始化程序、双机串行通讯程序、键盘、显示程序。系统的软件设计总体流程如图所示。系统的工作过程是,系统上电后,进行初始化工作,CPU开始接收数据,当数据接收完,查询键盘是否有键按下,即判断系统是否需要配置参数,若需要,则进行相应的参数配置,若不需要则判断是否为条码数据?若是,则对其进行数据解码,并控制相应的继电器动作;若不是条码数据,则重新接收数据包。

图5系统主程序流程

Fig 5 The flow diagram of main program

4 系统测试

为了验证设计的条码数据采集器是否稳定、可靠的工作。首先组装系统,把各部分电路板通过接口用导线连接起来,并固定在金属壳内,然后接上开关电源,此时系统处于正常工作状态。然后我们模拟工厂环境,接上扫描器开始扫条码,看继电器动作和PLC的输出状态。经过连续几天的测试,我们发现系统没有出现异常情况,能够根据不同条码数据控制相应的继电器动作和相应的PLC输出状态,且各项性能指标均达到要求。

5 总结

本设计采用两片AT89S52单片机和PLC作为核心控制器,实现了生产物流条码数据的快速采集和生产物流的实时控制。该系统具有极强的抗干扰性能,简单直观,清晰的字符显示,可靠的接口连接,远距离传输等优点。实际实验和使用表明,技术方案正确,系统工作稳定、可靠。

本论文的创新点:设计了一种新型的生产物流条码数据采集与控制系统,该系统实现了生产物流数据无缝连接。

参考文献

[1]刘玉霞,肖淑君.ERP系统条码数据采集解决方案[J].天津理工学院学报,2004

[2]张德民,张慧慧.PLC在物流传输自动线中的应用[J].微计算机信息,2001(3) :45-46

[3]黄启春.基于条码的制造信息采集与控制系统[J].条码与信息系统,2002

[4]张建海 张振东等.基于单片机AT89S8252与A/D1674的数据采集[J].微计算机信息,2005,21(2) :121-122

13.56MHz NFC天线,13.56MHz RFID天线设计培训课程套装,让天线设计不再难

上一篇:基于电子波束成形的跟踪技术研究

下一篇:基于DSP的移动网络终端硬件平台的实现