- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

基于AVR的PCB板雕刻机的设计

摘要:为了提高PCB板制作的效率,改变传统的化学腐蚀制板工艺,使用机械仿形铣制作电路板的方法,设计了以ATMEGA16单片机为核心部件的PCB板雕刻机控制系统。其中包括PCB雕刻机的基本功能、主要硬件电路设计和软件的实现流程,并给出了相关设计电路。重点分析了雕刻机步进电机的驱动电路以及主轴电机的驱动电路,该雕刻机经实际运行,系统工作良好,可有效提高PCB板的制作效率。

随着通信、计算机、消费电子等产业的飞速发展,印刷电路板(PCB)行业也在快速发展,并给电子制造装备提出越来越高的要求。在现代电子产品中,PCB成为电子产品的重要组成部分。在现代电子产品中,PCB成为电子产品的重要组成部分。

目前,电路板制作技术通常采用的是化学腐蚀制板工艺,并且这种制板技术仍在继续沿着大批量生产的方向发展。然而,并不是所有的产品、机构都需要这样的量产成果,他们需要的是小批量或者极小批量PCB制作能力,需要柔性的随需制作能力。所以,有必要对PCB板雕刻机进行研究。

鉴于此,本文设计了一款使用机械仿形铣制作电路板的方法,大大缩短了研发周期,提高了设计成功率。

1 系统的总体设计

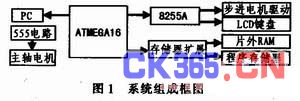

根据对PCB板雕刻机的分析,设计了一款以ATMEGA16单片机作为主控芯片的雕刻机,系统包括上下位机通讯模块(包括串行传输和并行传输接口扩展模块)、主轴电路模块、存储器扩展模块(包括程序存储器扩展和数据存储器扩展)、键盘电路模块、液晶显示器接口电路模块、步进电机驱动模块、单片机复位电路等几部分。

系统组成框图如图1所示。

在本系统中,采用AVR系列产品ATMEGA16作为控制芯片,使该系统拥有独立的微处理器和独立控制主板电源等,具有实用可靠和稳定的特点。其中PC机用来处理加工数据,转换成下位机需要的数据格式,并传输数据。在与上位机的通讯中,本设计采用PC并行口的数据传输方式。实验证明,满足雕刻机高速加工的要求。系统扩展8255 A作为并行口输出,A口用于控制X、Y向步进电机的方向和进给脉冲。B口用于向LCD写显示数据,C口用于输出LCD的控制信号。由于ATMEGA16只有16 K字节的系统内可编程Flash、512字节EEPROM和1 K字节SRAM,无法满足雕刻机程序以及数据的存储。故需要通过扩展片外程序存储器以及数据存储器,来满足加工时的要求。系统中的主轴转速的控制,采用独立于ATMEGA16的电路。本设计中,通过555电路来产生脉冲信号,来驱动主轴电机的转动。

2 功能模块设计

2.1 系统扩展模块

ATMEGA16单片机共有4个并行的I/O端口,PA、PB、PC和PD口。虽然看起来I/O端口比较多,但PA口同时作为存储器扩展口;PB口用来与上位机的通信;PD口具有定时中断功能,可以产生PWM脉冲信号。这样当构成单片机系统后,只剩下PC口作为一般的I/O口使用。这对于稍大、稍复杂的系统而言,难以满足应用上的需求,在设计中常需进行I/O口的扩展。在单片机外部扩展I/O口时,本设计使用8255A芯片,扩展电路如图2所示。8255A的输出端口连接步进电机的驱动电路以及LCD显示电路。

2.2 步进电机驱动模块

ATMEGA16用16位的定时器T1来产生PWM波形,可获得较宽频率的脉冲波。T1工作于相位和频率修正PWM模式,可以产生高精度的、相位与频率都准确的PWM波形。相频修正PWM模式基于双斜坡操作,其对称性十分适合于电机控制。输出的PWM频率可通过如下公式计算得到:

通过式(1)改变TOP值就可改变频率,本系统采用在T1发生溢出中断时的中断程序里改变TOP值,从而达到改变频率的大小。

对本设计雕刻机步进电机选用57BYG027型混合式步进电机,驱动采用A3977SE驱动芯片。控制系统采用开环方式控制步进电机。电路原理如图3所示。其中管脚STEP连接8255的PA0或PA2,当管脚PA0或PA2为高时,X轴或Y轴步进电机转动一个角度。管脚DIR连接8255的PA1或PA3口,来控制步进电机的转向。步进电机的转速,可以通过软件,来控制ATMEGA16的PWM输出的频率从而控制步进电机的运动。

2.3 LCD显示模块

为了显示激光雕刻机的工作状态,本控制系统设计了一块液晶显示器,用于显示激光雕刻机的当前正在进行的工作,以及激光雕刻机的所有当前信息,例如加工速度、加工指令、暂停等。本设计通过并行I/O口8255A来控制液晶12864,其中PB口用来向12864写显示数据,PC口控制液晶的片选、写等信号,可以方便的对液晶12864进行控制。电路原理如图4所示。

2.4 主轴电机的控制模块

本设计中,主轴电机选取直流电机,通过555电路,产生一个占空比可调的脉冲信号。主轴电机连接MOS管Q1,当IC555电路输出低电平时,Q1导通使得电机开始转动。当IC555电路输出高电平时,Q1截止使得电机停止转动。脉冲的空比越大,电机电驱电流就越小,转速减慢;脉冲占空比越小,电机的转速就加快故调节电位器W1值可以改变555电路的脉冲的输出频率,进而控制主轴电机的转速。电路图如图5所示。

图中D3是续流二极管。在功放管截止期间为电驱电流提供通路,既保证电驱电流的连续性,又防止电驱线圈的自感反电动势损坏功放管。整个电路的脉冲频率选在3~5 kHz之间。频率太低电机会抖动,太高时因占空比范围小使电机调速范围减小。

2.5 存储器扩展模块

本文在控制系统中,设计了32 KB的程序存储器27C256,用于扩展片外程序存储器,存放系统监控程序;雕刻机在加工时要处理大量的数据,ATMEGA16内部RAM也不能满足加工的需要,因此也要扩展片外数据存储器,系统扩展2 MB的片外RAM(4片HM628512),用于存储加工数据。

3 软件设计

PCB雕刻机应用软件采用C语言直接编写。程序设计采用模块化结构,其特点是通用性强,易查找故障。软件模块主要包括初始化模块、按键扫描模块、数据存储模块、通讯模块、插补模块和步进电机控制模块。程序流程如图6所示。

4 抗干扰设计

PCB在加工过程中经常会出现干扰,例如在加工过程中出现系统复位、加工出错、系统死机等现象。现场环境复杂各种各样的电磁干扰也是造成雕刻机不能正常稳定运行的主要原因之一,因此在控制系统设计中就要考虑设计抗干扰的措施使雕刻机正常工作。

本设计主要是使用光电耦合器,隔离步进电机的进给和方向脉冲信号以及键盘输入信号。在对电源处理的时候,做到控制系统设计中CUP单独使用一块电源,其他外围电路以及步进电机采用单独的电源提供,这样也可有效的防止电机供电的电源对单片机电源的干扰,保证了单片机的正常工作。在电路板的布线中,每个集成电路的电源引脚接1只Q1 pF的滤波电容,可以有效地去除电源对电路的干扰。

5 结束语

本文以AVR系列单片机ATEGA16为主控芯片,实现了PCB板雕刻机的下位机控制。经通过对样机的实验,控制效果良好,完全满足设计的需求。

上一篇:基于FPGA的FIR滤波器设计与仿真

下一篇:基于DDS的励磁恒流源设计