- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

PCBA大讲堂:浸金及电镀金在电路板焊接中所扮演的角色

之前的文章曾经提过公司的产品因为ENIG板的浸金厚度不足而造成化镍/无电镀镍(Electroless Nickel)氧化,甚至造零件的焊接强度不足致零件掉落的问题。不过在许多的文献及资料记载里都说明,金层在电路板表面处理的角色只是作为空器的隔绝层,用来保护其下面的镍层不至于氧化而已,金(Au)在焊锡中的非但无法形成强壮的焊接,反而会形成AuSn及AuSn2等脆弱的IMC而造成金脆的后果。

(延伸阅读:零件掉落与电路板镀金厚度的关系)

其实ENIG板子的真正焊点应该要完全生长在镍层,形成Ni3Sn4的良性IMC,如此才能确保焊接强度。

ENIG (Electroless Nickel Immersion Gold)表面处理的板子在高温焊接的瞬间,金层将会迅速溶解于液态锡之中,形成AuSn、AuSn2或AuSn4等共金(IMC)而快速脱离EN (Electroless Nickel)层,并迅速扩散进入焊锡之中。所以ENIG的焊点应当是完全生长在EN化镍层的表面,一般的金层功用在保护镍面不要跟要跟空气直接接触而生锈氧化而已。金层如果太厚不但无济于事,而且一旦超过焊点重量的3%时(Au的比重为19.3),反而会引起金脆(Gold Embrittlement)的问题,形成脆弱的IMC。

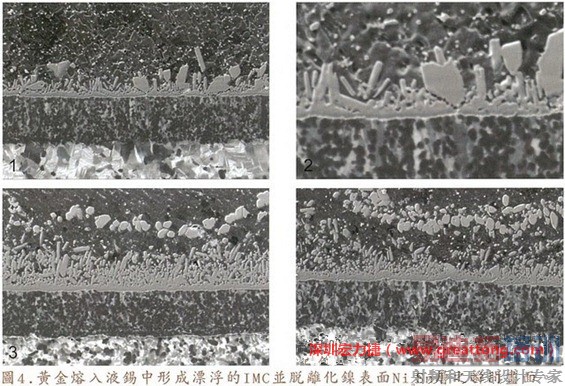

下面四张图片为放大4500倍的SEM图像,说明在回流焊炉热量不足的情况下,黄金成份正要从镍层分离融入焊锡之中的瞬间,当零件遭受外力冲击的时候就极有可能从这一整排AuSn、AuSn2或AuSn4的IMC处裂开。

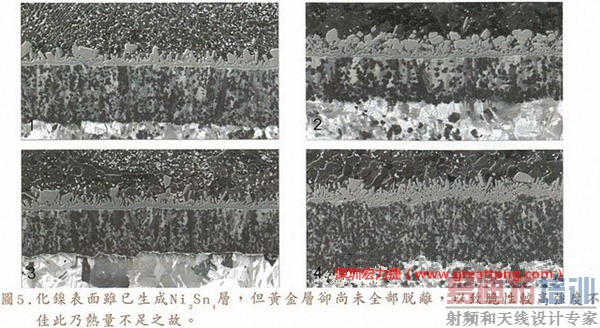

下面四图显示,当焊接的热量不足或未持续时,虽然Ni3Sn4的薄薄IMC层已经生成而焊牢,但也会因为AuSn及AuSn2还未来得及逸走,而停留在共金介面附近,当有外力拉扯的时候,就很容易断裂开来。这就是为何ENIG的焊点强度,始终不如铜面焊点(Cu6Sn5)来得更为牢固的主因之一。

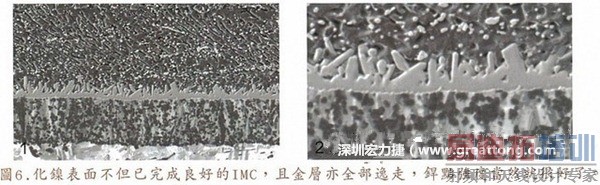

下面两图显示,当焊接的热量足够且持续的时候,金层将会完全逸走融入到焊料之中,从图片中可以零星看到小颗粒的AuSn四处分散漂浮在焊料之中,剩下由锡镍所形成的IMC,自然就可以得到有不错的焊接强度。可以想见,如果浸金或镀金层太厚,就会形成过多的AuSn共金,最后导致AuSn无法有效逸走或充满整个焊料,进而影响到焊接强度。

射频工程师养成培训教程套装,助您快速成为一名优秀射频工程师...