- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

光耦合器采用表面贴装满足未来分布式电源需求

录入:edatop.com 点击:

光耦合器是电源和转换器实现隔离反馈通路的首选器件。但电源结构不断向前发展,希望实现更低的成本、更小的尺寸和更高的工作效率。传统的光耦合器现已进展至接近极限,特别是在高温工作和热循环可靠性方面,因此需要新的解决方案。

无论电源转换和分配技术变化多快,变压器在短期内是不会有太大改变,因为它们需要从次边到初边的隔离反馈来实现闭环控制。传统采用双列直插式封装 (DIP) 的光耦合器已存在超过 30 年。与此同时,表面贴装技术的出现及对微型化的需求也在驱动着光耦合器封装形式的发展,从 DIP 到小外形封装 (SOP)及微型扁平封装 (MFP)。

在新一代最终产品中,工作于3.3V、典型效率为80%的转换器所需的散热器或外部冷却装置所占用的空间将逐渐从设计中消去。设计者不得不将更高的输出功率硬挤进低侧高的薄型转换器中。减少散热的新设计方法促使模块化DC-DC转换器的出现,毋须散热装置,且转换效率高达90%及以上。然而,它的功率密度却很高,尽管效率只有少许提高,但器件工作温度持续上升。基于这些原因,虽然光耦合器仍然是想获得主要安全认证机构认可的最终产品的关键器件,但这在模块化DC-DC转换器中已成为不容忽视的问题。其它实际问题如成本和尺寸等,也是推动传统光耦合器必须改进的原因。

传统器件的局限

高工作温度是传统光耦合器的大敌。随着温度上升,电流转换比 (CTR) (即光敏晶体管的输出电流与LED输入电流的比率) 会快速下降,在温度高于85 °C时导致极低的输出电流。LED的效率对器件的整体热性能也有很大影响。

传统光耦合器的封装由一个被外部铸模所密封的圆顶构成,也容易受高温影响而损坏。内部光导管材料 (gel/rtv) 与外部铸模化合物的热膨胀系数 (CTE) 若不匹配,封装就可能出现破裂、芯片翘起、线绑定断裂或翘起,甚至内部材料溢出。此外,DIP光耦合器封装不能良好地贴装在PCB上。表面贴装回流需要形成引线才能实现,这样会导致微破裂的风险,影响器件的可靠性。

封装技术的局限还会带来其它缺陷。例如过铸模工艺十分昂贵和费时,而且还需要铸模材料去除工艺,例如去闪烁 (deflashing),这些都会增加生产光耦合器封装的时间和成本。此外,形成不同尺寸如4、6或8引脚封装的模具所需的工具也要很大的投资。再者,若一项设计的其它器件都采用扁平的表面贴装器件如TSSOP或TQFP,DIP封装的高度也会造成问题。

减载或创新

面对高温下热性能下降的一个方法是将转换器限定在一个较窄的温度范围内。这种方法的缺点是转换器不能在期望的温度范围内输出全功率。另外,最近的一些设计则利用脉冲变压器或磁耦合器来代替光耦合器。

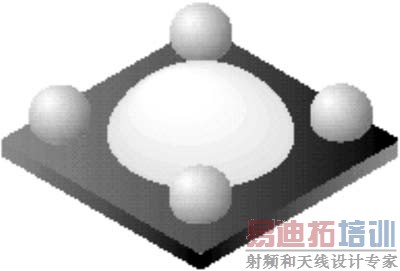

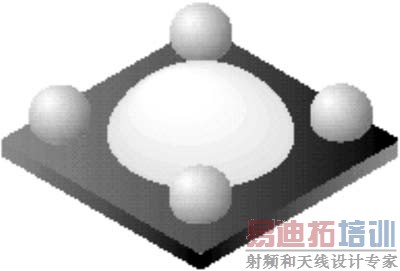

但是,现代的LED和光敏晶体管技术,加上新的表面贴装BGA封装,可让光耦合器承受较高的工作温度,获得良好的热循环可靠性,并减少器件尺寸和封装成本。图1所示为采用BGA封装的表面贴装光耦合器,其最大高度为1.20mm,面积小于现时的PDIP封装。

图1 采用BGA封装的单通道光耦合器

该封装方式省去了过铸模工艺,但仍然可提供能承受高温的稳固结构,并且可去除需要投入大量资金的工艺,如去闪烁和引线形成等。

高功率LED和优化的光敏晶体管也对该器件增强的热性能做出了不小贡献。LED在低电流时仍可有效工作,再加上晶体管的高增益,使到该器件能在室温下获得很高的典型CTR。这种称为Microcoupler(tm)的新型器件的工作温度比现代DC-DC转换器其它板上器件所能承受的温度更高。

Microcoupler器件包含一个基底,其上带有模型迹线,以及用于铝砷化稼发光二极管 (LED) 和硅光敏检测器晶圆附着的衬垫。LED被绑定在外以便对其施加偏置电压,光敏检测器则与输出相连。具有高传输性能的光学涂层可用来耦合LED和光敏检测器,然后,光学涂层再被反光层覆盖,使到光敏冲模的红外传输达到最大。无铅 (Pb-free) 焊接球形成从封装到印刷线路板的第二级互连。因此,Microcoupler可同时将传统的PDIP封装转移至低侧高的SMT无铅技术,适合现在和未来的所有设计应用。

性能:CTR对比温度

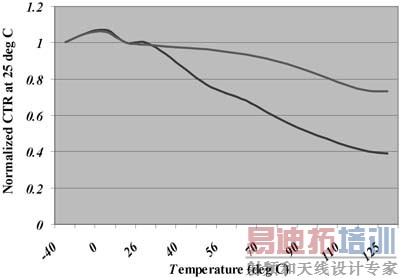

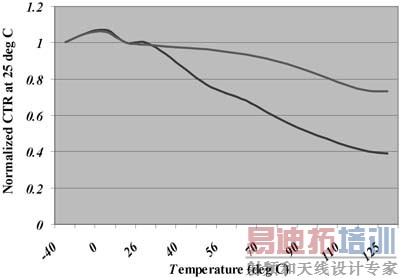

图2比较了传统4引脚DIP和单信道Microcoupler封装的CTR,显示新封装具有良好的热性能:Microcoupler的热性能随温度上升而下降 (1mA, 5V) 的幅度只有30%,而传统器件却高达60%。

图2 4引脚DIP和Microcoupler随温度而下降的归一化CTR

性能:封装可靠性

初步的压力可靠性和FEA分析表明,在260 °C回流后,Microcoupler最大压力小于硅临界压力的五分之一。试验测试结果也证明焊球和反射层的压力比较小,这将增强较传统光耦合器可承受更高温下的可靠性和寿命。

结语

本文谈论了采用表明贴装BGA封装的光耦合器的独特结构。这种封装结构及其装配流程比现有的封装简单,特别适于低侧高表面贴装器件。采用无铅焊球也实现了完全无铅的封装。

无论电源转换和分配技术变化多快,变压器在短期内是不会有太大改变,因为它们需要从次边到初边的隔离反馈来实现闭环控制。传统采用双列直插式封装 (DIP) 的光耦合器已存在超过 30 年。与此同时,表面贴装技术的出现及对微型化的需求也在驱动着光耦合器封装形式的发展,从 DIP 到小外形封装 (SOP)及微型扁平封装 (MFP)。

在新一代最终产品中,工作于3.3V、典型效率为80%的转换器所需的散热器或外部冷却装置所占用的空间将逐渐从设计中消去。设计者不得不将更高的输出功率硬挤进低侧高的薄型转换器中。减少散热的新设计方法促使模块化DC-DC转换器的出现,毋须散热装置,且转换效率高达90%及以上。然而,它的功率密度却很高,尽管效率只有少许提高,但器件工作温度持续上升。基于这些原因,虽然光耦合器仍然是想获得主要安全认证机构认可的最终产品的关键器件,但这在模块化DC-DC转换器中已成为不容忽视的问题。其它实际问题如成本和尺寸等,也是推动传统光耦合器必须改进的原因。

传统器件的局限

高工作温度是传统光耦合器的大敌。随着温度上升,电流转换比 (CTR) (即光敏晶体管的输出电流与LED输入电流的比率) 会快速下降,在温度高于85 °C时导致极低的输出电流。LED的效率对器件的整体热性能也有很大影响。

传统光耦合器的封装由一个被外部铸模所密封的圆顶构成,也容易受高温影响而损坏。内部光导管材料 (gel/rtv) 与外部铸模化合物的热膨胀系数 (CTE) 若不匹配,封装就可能出现破裂、芯片翘起、线绑定断裂或翘起,甚至内部材料溢出。此外,DIP光耦合器封装不能良好地贴装在PCB上。表面贴装回流需要形成引线才能实现,这样会导致微破裂的风险,影响器件的可靠性。

封装技术的局限还会带来其它缺陷。例如过铸模工艺十分昂贵和费时,而且还需要铸模材料去除工艺,例如去闪烁 (deflashing),这些都会增加生产光耦合器封装的时间和成本。此外,形成不同尺寸如4、6或8引脚封装的模具所需的工具也要很大的投资。再者,若一项设计的其它器件都采用扁平的表面贴装器件如TSSOP或TQFP,DIP封装的高度也会造成问题。

减载或创新

面对高温下热性能下降的一个方法是将转换器限定在一个较窄的温度范围内。这种方法的缺点是转换器不能在期望的温度范围内输出全功率。另外,最近的一些设计则利用脉冲变压器或磁耦合器来代替光耦合器。

但是,现代的LED和光敏晶体管技术,加上新的表面贴装BGA封装,可让光耦合器承受较高的工作温度,获得良好的热循环可靠性,并减少器件尺寸和封装成本。图1所示为采用BGA封装的表面贴装光耦合器,其最大高度为1.20mm,面积小于现时的PDIP封装。

图1 采用BGA封装的单通道光耦合器

该封装方式省去了过铸模工艺,但仍然可提供能承受高温的稳固结构,并且可去除需要投入大量资金的工艺,如去闪烁和引线形成等。

高功率LED和优化的光敏晶体管也对该器件增强的热性能做出了不小贡献。LED在低电流时仍可有效工作,再加上晶体管的高增益,使到该器件能在室温下获得很高的典型CTR。这种称为Microcoupler(tm)的新型器件的工作温度比现代DC-DC转换器其它板上器件所能承受的温度更高。

Microcoupler器件包含一个基底,其上带有模型迹线,以及用于铝砷化稼发光二极管 (LED) 和硅光敏检测器晶圆附着的衬垫。LED被绑定在外以便对其施加偏置电压,光敏检测器则与输出相连。具有高传输性能的光学涂层可用来耦合LED和光敏检测器,然后,光学涂层再被反光层覆盖,使到光敏冲模的红外传输达到最大。无铅 (Pb-free) 焊接球形成从封装到印刷线路板的第二级互连。因此,Microcoupler可同时将传统的PDIP封装转移至低侧高的SMT无铅技术,适合现在和未来的所有设计应用。

性能:CTR对比温度

图2比较了传统4引脚DIP和单信道Microcoupler封装的CTR,显示新封装具有良好的热性能:Microcoupler的热性能随温度上升而下降 (1mA, 5V) 的幅度只有30%,而传统器件却高达60%。

图2 4引脚DIP和Microcoupler随温度而下降的归一化CTR

性能:封装可靠性

初步的压力可靠性和FEA分析表明,在260 °C回流后,Microcoupler最大压力小于硅临界压力的五分之一。试验测试结果也证明焊球和反射层的压力比较小,这将增强较传统光耦合器可承受更高温下的可靠性和寿命。

结语

本文谈论了采用表明贴装BGA封装的光耦合器的独特结构。这种封装结构及其装配流程比现有的封装简单,特别适于低侧高表面贴装器件。采用无铅焊球也实现了完全无铅的封装。

射频工程师养成培训教程套装,助您快速成为一名优秀射频工程师...

天线设计工程师培训课程套装,资深专家授课,让天线设计不再难...

上一篇:电路保护集成技术降低电源成本

下一篇:高性能ASIC和微处理器供电电源

射频和天线工程师培训课程详情>>