- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

应用于倒装芯片的铜钉头凸点技术

摘要 铜钉头凸点技术可以为中低I/O密度的器件提供成本最低的倒装芯片封装。

在整个互连市场中,倒装芯片器件目前已占有10%的份额,成为半导体组装领域发展最快的分支。然而,组装的高成本却限制了倒装芯片技术在消费类电子产品中的增长。在将这项技术的应用向更多领域拓展的过程中,成本的降低成为一个重要因素。

采用高速自动引线键合机,并加装用于制作球状铜凸点的保护气氛系统,制作铜钉头凸点的成本就相当低,采用该方法很有可能满足倒装芯片应用对成本的要求。由于使用的只是现有的设备和基础设施,不需要像溅射/电镀工艺那样增加很多设备投资,因而将引线键合技术集成到倒装芯片凸点的制作相当具有吸引力。

Delphi Electronics & Safety和Kulicke & Soffa共同开发了低成本倒装芯片的产品原型和测试样品。该产品将铜钉头凸点与丝网印刷焊膏技术相结合。图1所示就是通过该种铜钉头方法实现倒装芯片组装的典型截面图。初期的测试结果显示出很好的前景,已能满足所有机械要求。但仍需要进行额外的试验和优化来满足汽车电子产品的苛刻要求。对于那些小规模的公司来说,无法获得传统溅射印刷或化学镀镍/金工艺所要求的高额资本投入,采用铜钉头凸点的低成本倒装芯片组装技术给这些公司提供了一条简易的可行之路。

技术概述

在互连市场上,如果倒装芯片技术想从当前位置出发获得更大市场份额,需要开发出低成本的工艺和材料。通常来讲倒装芯片互连由晶圆级沉积的焊料——SnPb或无铅焊料——实现。很多种方法可以完成焊料沉积,包括电镀、蒸发和印刷焊膏。凸点下金属化层(UBM)非常重要,在互连中UBM作为中间层提供可焊表面并且阻止焊料向IC中扩散,但其作用经常被忽略。实际上,在整个产品寿命周期中,UBM必须保持低应力、粘附性好、抗腐蚀并且与焊料浸润好。

图2展示的是传统的倒装芯片工艺。在晶圆制造中通过光刻工艺将UBM层沉积到芯片上,这一工艺需要开发额外的光刻掩模板。UBM不但给焊料提供了粘附层,还起到焊料阻挡层的作用。焊料不会粘附到芯片钝化层上,所以避免了邻近焊球之间的桥接。当焊料沉积完成后,通过再流(熔化)形成球状。低成本倒装芯片工艺采用化学镀镍的方法代替溅射UBM。图3展示的是化学镀镍倒装芯片的工艺。化学镀镍是一种湿法化学工艺。铝键合焊盘首先进行两次锌化。在铝上形成一层薄的锌种子层,可作为镍沉积的牺牲层。为了提高种子层的均匀性通常采用两次锌化的方法。完成锌层的制作后,化学镀镍过程在锌的表面发生置换反应。铝表面覆盖的锌层被镍原子取代形成薄膜并继续生长直到厚度约5 μm。之后为了钝化在镍的表面镀一层薄的金保护层。镍/金键合区为焊料提供了焊接窗口,在后续的再流之后焊料变成球状。

铜钉头倒装芯片

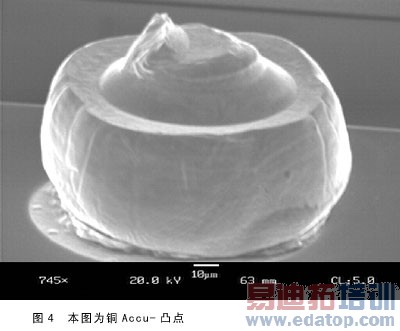

铜钉头凸点可以作为焊料的粘附层,而不需要使用UBM2或化学镀镍/金凸点,由于不需要额外的晶圆工艺或化学镀操作因而简化了工艺流程。铜钉头凸点可以通过改进的自动引线键合机高速制备。图4展示的是一个铜Accu-凸点,图5展示的是其组装结构。对汽车电子和DDR3 DRAM等低到中I/O数的器件来说,该方法为高质量凸点提供了低占有成本(CoO)的制作途径,与传统的UBM方法相比,需要的成本和工艺投资更少。由于采用了现有的引线键合工艺,可以实现比传统的倒装芯片更窄的凸点间距。

钉头凸点的制备与引线键合的工艺略有不同。引线键合机首先在毛细管前端引线突出位置将铜引线熔成球。之后毛细管降低到工作平面并将球键合。典型的引线键合工艺需要形成线弧,而钉头凸点的制作则在形成另一个球之前,将毛细管提升到球的上方,剪断引线,之后重复这一过程。在Accu-凸点中,在剪断引线时辅助其他工艺得到顶部平坦的凸点,有利于完成倒装芯片。由于不需要传统引线键合中形成线弧的工艺流程,钉头凸点的制作速度比引线键合快很多。标准的铜凸点的制作速度高达32个凸点/秒。铜Accu-凸点的制作速度也可达27个凸点/秒。

铜钉头凸点的典型剪切强度约为110MPa,与铝键合区的剪切强度类似。在铜铝系统中的金属间化合物的生长非常缓慢,而不像金铝系统那样,到目前为止还没有避免金属间化合物生长的方法。一旦铜和铝结合在一起,就会非常稳定并且具有很好的长期可靠性。

当焊料涂覆在钉头上之后,将芯片放置到基板上预先涂覆了助焊剂的位置进行再流。清除了焊料残留之后,通过毛细管分散底部填充料并进行固化。钉头凸点也可采用非流动性底部填充料(NFU)组装。采用NFU可以同时将凸点连接到基板和固化底部填充料,实现了单步工艺流程。底部填充料同时连接芯片和基板,再温度循环中改善疲劳强度因而增强了连接的完全性。

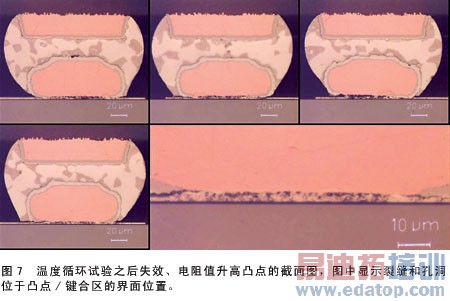

Delphi和K&S最初的合作证实了该技术低工艺成本的可行性。采用Delphi(公开的资源、市场上有售)的晶圆和基板进行性能衡量。测试芯片和基板是一对采用菊花链结构、引脚四周排布、相互匹配的晶圆和基板。每个芯片有48个I/O。中点距(DNP,从中心到最远凸点的距离)较大的芯片在疲劳(温度循环)测试中表现欠佳,这是因为这种情况中芯片和基板之间的位移(应力)最大。这些器件的中点距为2.8mm。芯片在K&S公司AT Premier键合机上完成凸点制作再运送到Delphi公司,在Delphi采用传统的毛细管流动型底部填充系统完成组装。组装好的芯片和基板进行温度循环(-50到150℃)试验,监控菊花链电阻的变化一直加载到失效。失效的标准是电阻值增加10%。菊花链(48个I/O)的电阻值在1Ω左右。图6所示为温度循环失效数据,图7所示为电阻值升高的凸点截面情况。失效主要发生在铜凸点/铝键合区的界面位置。

凸点制作的CoO模型

CoO模型是一种分析比较同类工艺的方法,并从全局成本的角度做决定。由于每项操作的成本不同,为了得到产品制造的全部成本,对制造过程所有工艺成本和制造参数进行分析就尤为必要。在倒装芯片凸点制作中,通过比较显示,当凸点/晶圆的数目在较低到中等这个区间,铜钉头凸点的成本比化学镀镍凸点或传统的溅射/印刷焊料凸点的成本都低。这种成本优势的转变不但取决于每个晶圆上凸点的数目,还受设备的成本和运转速度的影响。高速键合机还具有满足其他应用的能力。对传统的溅射/印刷或化学镀镍凸点来说,凸点的成本是由晶圆尺寸决定的,与凸点数量无关。图8显示了这种关系。

随着凸点密度/晶圆的增加,成本越来越高,相对来说传统倒装芯片工艺的成本更低。在晶圆上制作凸点并不要求工厂进行很大改变。而传统的倒装芯片制作则需要昂贵的设备和仪器投入,带来很大变化。图9所示为操作中钉头凸点成本分解表。管理成本包括所有的劳动力成本;资本成本包括设备的成本;其他可变成本包括材料和消耗品的成本。

结论

作为溅射/印刷或化学镀镍/金工艺的低成本替代方案,铜钉头倒装芯片工艺的可行性已经得到验证。尽管初期的实验还不能满足高可靠性的要求,但随着研究的进一步开展有望达到最高的可靠性标准。在像DRAM和汽车电子这类中低I/O密度的器件中,铜钉头凸点很有可能成为合适的低成本倒装芯片工艺。

本文作者:Kulicke & Soffa Industries公司,Lee Levine ; Delphi Electronics & Safety公司,Arun Chaudhuri以及Frank Stepniak