- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

重装CPU、GPU时代下的机内散热设计(2)散热片技术基本教战

录入:edatop.com 点击:

在电子设计的热管理当中,散热片(Heat Sink)绝对是最基础、基本的一项运用,在一般自然对流无法及时散热的情况下,且尚无必要使用电动风扇的强制对流散热前,绝大多数是使用散热片来因应。

即便到了要使用电动风扇(Fan)进行散热的程度,散热片也不会因此而废弃,事实上现有的作法多是让散热片与电动风扇相辅搭配,以最常见的机内处理器为例子,处理器是先透过散热膏(或称:热导膏)与散热片相连,之后才在散热片上端加装电动风扇,以此来加速散热,而非有了电动风扇后,就完全不再使用散热片。

同样的,近年来积极运用的热导管(Heat Pipe)技术,也依然需要与散热片搭配,热导管一端接触处理器晶片的封装表面,另一端则接触散热片,透过散热片将热消散。除此之外,在其他类型的散热技术、散热设计上,也多会运用与搭配散热片。因此,本文以下将针对「散热片」进行更多的技术讨论。

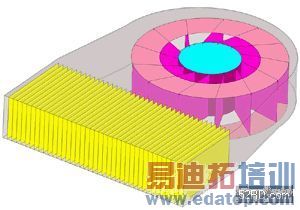

▲即便是已采行电动风扇,甚至是热导管,也多半仍需散热片的搭配辅助,图为笔记型电脑等机内低矮空间限制时的散热设计模型,除了风扇外,在气流的进出口位置也有设置散热片。

■散热片的制程类型

以何种方式来制造、形成散热片,此对于散热片的散热性能、成本有着极大的直接关连,以下我们逐一介绍各种散热片的制法,以及各种制法的特性差异。

1.压印法(Stamping):将散热金属透过机械压印方式压印成想要的散热片形体,此种作法的程序简单、成本低廉,但散热效果有限,今日许多存储器模组所用的散热片多采行此种方式。

2.挤制法(Extrusion):将散热金属以高压方式推挤,推挤后金属会依据模孔的形体而变形,如此即形成所要的散热片形体。推挤方式是目前最常用的散热片制法,一般而言散热效果较压印法理想。要注意的是,铜金属因本身特性不易加工,因此不能使用挤制法,挤制法多用在较好塑形加工的铝质散热金属上,因此有时也称为铝挤法、铝挤式散热片。

3.铸造法(Casting):将散热金属先用高温加以融化,融成液状后再注入到铸模中,再经过冷却即可形成所要的散热片形体。可想而知的,铸造法必须先将金属热融,光能源与治具开销就让铸造法成本居高不下,不过此法的塑形及散热效果也更佳。要提醒的是,在金属冷却成形的过程中,倘若金属内有气体、气泡存在,使金属均质性变差,连带也会影响散热片的热导传性。

▲威立达公司(ATake)的PipeTower散热器,该散热器内已设置一个垂直放置的热导管,但导管外部仍有设置散热片,此外散热器的侧面也可装设电动风扇,以侧吹方式加速散热。

4.接黏法(Bonding):有别于前述的一体成形法,接黏法是分开制出散热片的「底部」与散热片的「鳍部」,之后再以接黏方式将「底」与「鳍」相连成形。接黏法的好处是可以制出比前述作法更高的散热鳍(Fin),鳍愈高意味着有更大的散热表面积,能增进散热效果。

不过,接黏法也考验接黏所用的黏剂,必须使用热导性高的黏剂才行,否则导热、散热效果会打折扣。就一般来说,接黏法通常使用导热胶或焊锡作为黏剂,黏剂一方面要讲究热传导性,另一方面也要够低廉,近年来的新改良作法是用「铝充填胶」做为黏剂,此有助于降低制造成本。

5.折叠法(Folding):折叠法与接黏法相同,皆非一体成形的作法,折叠法的鳍部是以金属片折叠而成,透过折叠方式来增加散热表面积,然后再将「鳍」以焊锡或铜焊接的方式与「底」相连。由于作法与接黏法相近,因此折叠法的弱处也与接黏法类似:两段式成形(分底部与鳍部,再加以合併),增加制造程序与成本,以及接合处的热传导性较受考验。然优点也相近:较佳的散热率。

6.改良式铸造法(Modified die-casting):前述的铸造法为一体成形法,而此处的铸造法则与接黏法、折叠法相同,属于两段式成形法,鳍部与底部分开制造,但底部在铸模内即将冷却成形时,将鳍部与底部浸触,如此即可自然地冷却接黏,此种接法的优点即在于热传导性高,因为是金属融合,没有用上其他的接黏用介材,同时分开制造时可尽量增加鳍的高度,使散热表面积增加,进而增加散热效率。至于缺点则是成本比一体成形的铸造法还要再高。

▲目前DIMM存储器模组所用的散热片多半以压印方式制成,图为威立达公司(ATake)公司的Ram Sink I,适用于SDR、DDR、以及DDR2等类型的存储器模组中。

7.锻造法(Forging):锻造属于「一体成形」法,此法运用极高的压力将散热金属块敲入压模内,进而形成所需的散热片形体。若更细部了解,还可以区分成「热锻」与「冷锻」,技术上热锻较为容易,而冷锻则是较精密,且冷锻而成的散热鳍片较具强度。

锻造法与铸造法相同,必须在制造过程中多加留心,锻造由于是用压力敲击方式来使鳍片成形,且期望锻造出极高、极长的鳍片,则会使压模部份更为内深,更内深的结果有可能因压敲的不均,而导致成形后的鳍片高低不一。不过整体而言锻造法可制出较长较高的散热鳍片,且与散热底部一体成形,且具有较高强度、较少的表面粗糙度等优点。

8.切削法(Skiving):切削法是将散热金属块以刀具进行切削,切削出弧状的鳍片,并保留底部不进行切削,如此便形成一个不用接黏,一体且单一材质的散热片,且弧形鳍片能使散热性更佳,原因是弧形鳍片能较一般鳍片更为薄化。

要注意的是,前面已提过:铜质散热金属不易加工,因此除了不适合用推挤方式成形制造外,切削法也一样不适合,目前切削法多用于铝质散热金属,铜质仍处在试验阶段。

9.机械加工法(Machining):机械加工法是运用机械加工的方式,将散热金属块上的部份料材去除,以此来形成所要的散热片形体。机械加工法最常见的作法是使用电脑数值控制(Computer Numerical Control;CNC)的机械加工机,运用加工机上的切割锯,以精密的控制操作,将散热金属块切割成几何形体,使散热片成形。

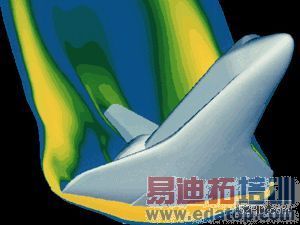

▲用电脑进行推演,推演太空梭重返大气层时的高速气流状态。同样的,散热片设计时也需要进行相同的的热流分析。

就目前来说机械加工法有优点也有缺点,优点是由电脑控制,使生产制造流程能够高度自动化,进而降低产制成本,而缺点则是在加工过程中,鳍片部份容易产生破坏或扭曲,必须进行二次加工来加以调修。

虽然优缺并存,然透过生产与控制的持续经验累积及实务精进,未来调修成本会渐减,自动化效益会渐增,现阶段业界对机械加工法的未来性都相当看好,认为仍有很大的发挥空间。

■散热片的材料

材料指的正是散热金属的本体材质,最典型的莫过于铜(Cu)或铝(Al),姑且不论金属的价格,两种金属在散热运用上有着不同的取向特性。

就热传导性而言,铜的表现胜于铝,铜为390W/m-K,铝则为209W/m-K,很明显铜比铝多出86.6%的热传导力,按理而言铜比铝更适合用于散热片。不过,热传导性并非是散热金属的唯一考量选择,在其他方面的表现上铜就不如铝。

如前所述,铜的加工性不易,如此不仅使制程方式的选择受限,在铜、铝皆可用的制程下,铜对加工器具的损耗也较大,例如用机械加工法时不仅加工器具会比用铝来的更快耗损,且加工时间也较长。

此外,铜的重量是铝的三倍,而今日多数的电子设计都讲究短小轻薄,铜的重量也成为选用时的一大顾虑。

话虽如此,但并不表示铜全然无法使用,事实上应当採行重点式使用或搭配性使用,例如散热片的底部最接近发热处,需要较好的热传导性,此部份可采用铜,使热能更快扩散到各鳍片上,而底部之外的鳍片部份就可採用较轻、塑性与加工较易的铝材来实现。

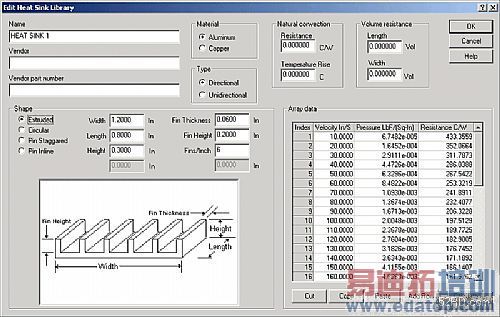

▲Harvard Thermal, Inc.(简称HTI,已由ANSYS公司所收併)的TASPCB设计软件,TASPCB可用来辅助设计散热片,图中即是散热片函式库(Library)的编辑画面。

除了铜、铝之外,锌合金(Zn Alloy)、镁(Mg)等也是常见的散热片材质,同样的,锌合金、镁也不见得能适用所有的制程方式,例如锌合金可用改良式铸造法制造,但却不适合用推挤法制造,或如镁适合用接黏法制造,但却不适合用折叠法制造。

更进一步的,部份的聚合物(Polymer)、以碳(C)为基础料材的化合物、金属粉末烧结、化合性的钻石、石墨等的材质,也都有不错的热传导性,然而同样的:热传导性并非是选材的唯一考量,除了前述的价格、加工性、重量外,热膨胀系数、热传导的控制性、是否有毒性等也都必须列入考虑,虽然新提出的热传导材料都有更好的热导表现,但先期价格多半都贵过传统的铝金属,这使的新料材不易普及推行。

■各环节的分析与决定

瞭解散热片的制法与料材后,更后续的工作即是散热片整体的体积决定、鳍部的形状决定、底部的厚度决定、以及相关散热搭配的决定(如:电动风扇、热导管等)。

最后若更严谨高标要求,还需要进行计算流体力学(Computational Fluid Dynamics;CFD)的热流分析,此方面可用CHAM的Phoenics、ANSYS的CFX、CD-adapco的STAR-CD等推演(Simulate)软件来加速观察与设计。

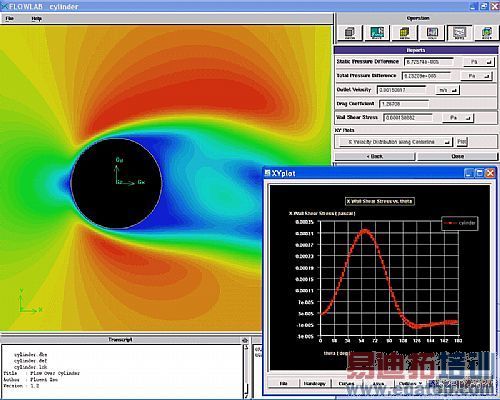

▲FLUENT公司(已由ANSYS公司所收併)针对教育市场而推行的「计算流体力学」分析工具软件:FlowLab。